Экспертиза причины течи теплообменника двигателя автомобиля Land Rover Range Rover

105037, г. Москва, Измайловский проезд, д. 11, стр.2.

тел. +7 (495) 234-78-05; +7 (495) 764-27-21

www.avtotehexpert.ru, е-mail: avtotehexpert@mail.ru

ЗАКЛЮЧЕНИЕ СПЕЦИАЛИСТА

... г. ООО «ЭКЦ «Автотранспорт» и ... заключили договор № ... на проведение исследования по установлению причины течи масляного теплообменника двигателя автомобиля Land Rover Range Rover, идентификационный номер ... .

На разрешение исследования поставлен вопрос:

1. Установить причину течи теплообменника.

ИССЛЕДОВАНИЕ

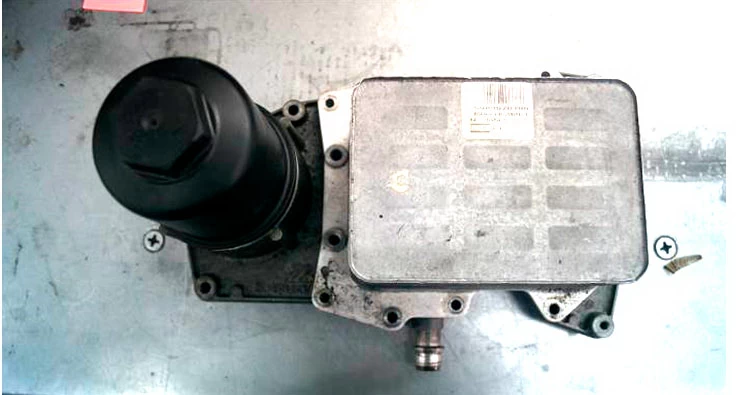

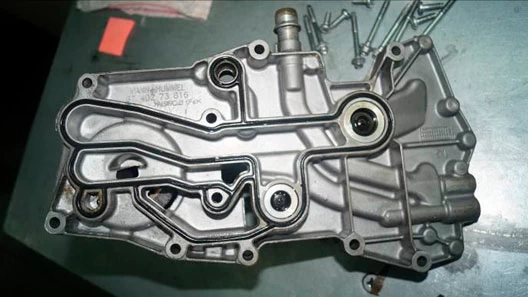

... в ООО «ЭКЦ «Автотранспорт представлен масляный теплообменник двигателя (V-образный, 8-и цилиндровый, дизельный) автомобиля Land Rover Range Rover, идентификационный номер ... – фото 1.

Внешний осмотр проводился с применением фотоаппарата марки Sony SLT-A58K и дополнительного увеличительного объектива марки Sony SAL50M28. В процессе осмотра и измерений использовался набор щупов размером от 0,05 до 1,0 мм и поверочная линейка (поверка …._).

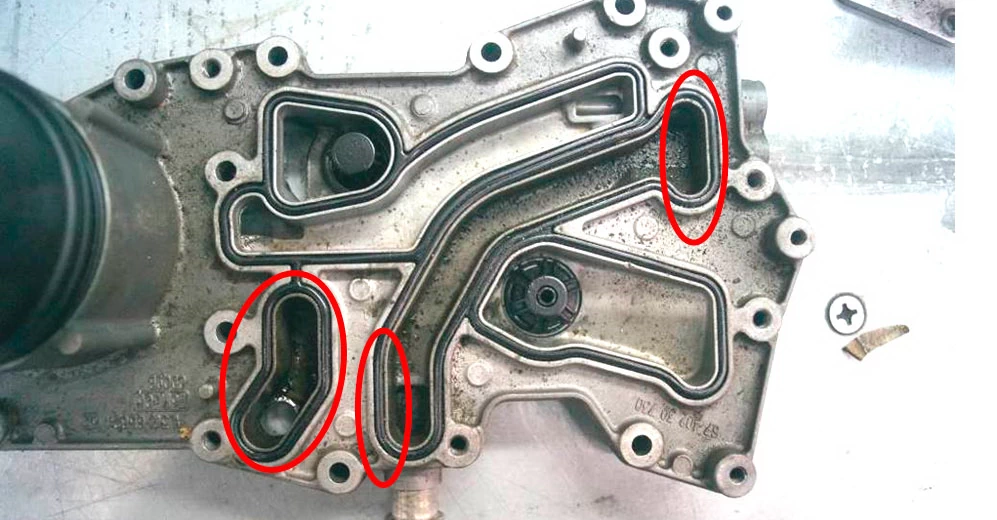

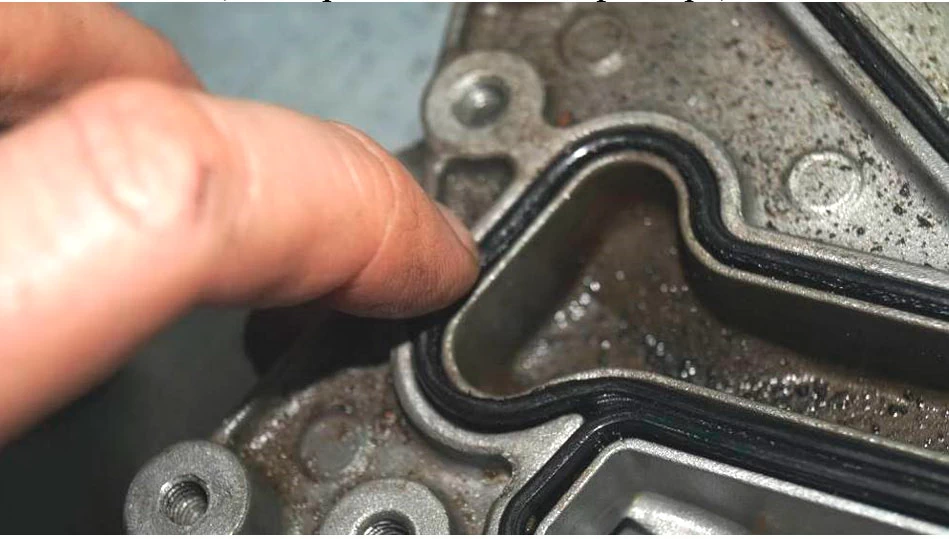

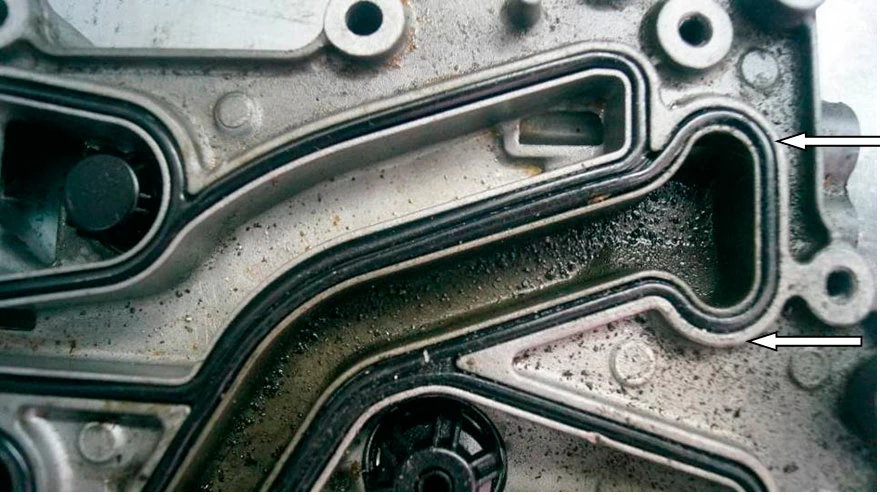

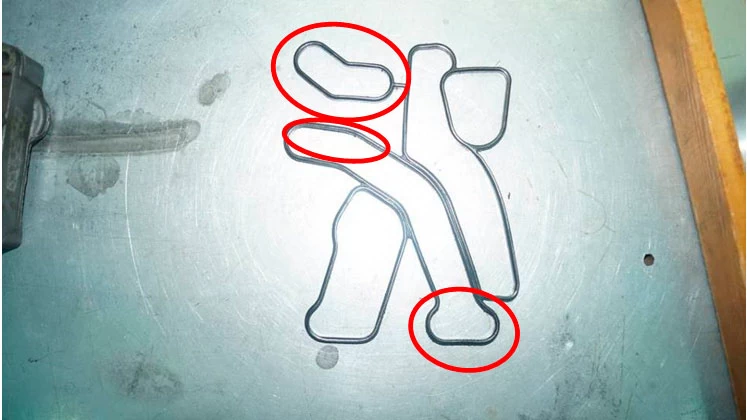

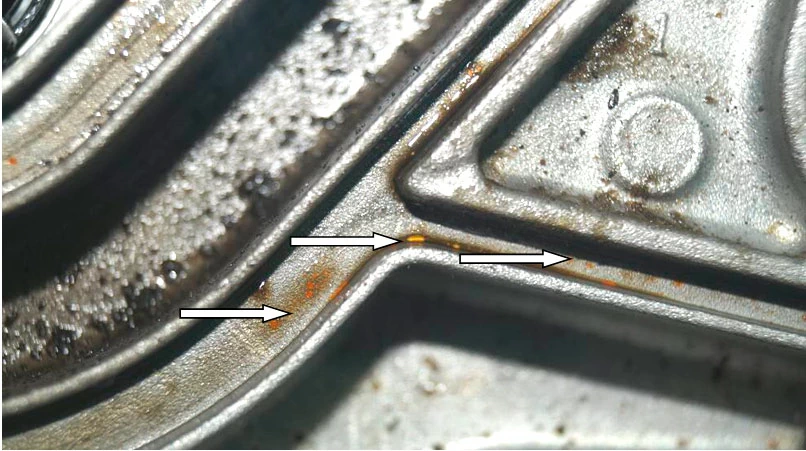

Масляный теплообменник ранее разбирался (отсутствует крепёж). На прокладке теплообменника со стороны масляного фильтра зафиксированы локальные разрушения материала резины, а также отдельные трещины и складки материала. Места разрушения прокладки расположены вблизи крепёжных отверстий и полостей с антифризом (охлаждающей жидкости двигателя) – фото 2-13.

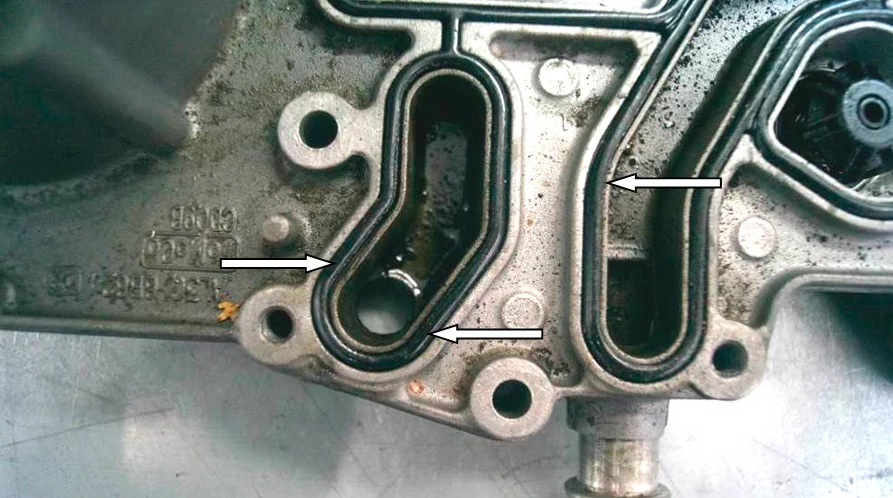

В месте установки данной прокладки зафиксирована эмульсия – смешивание масла и антифриза – фото 14,15.

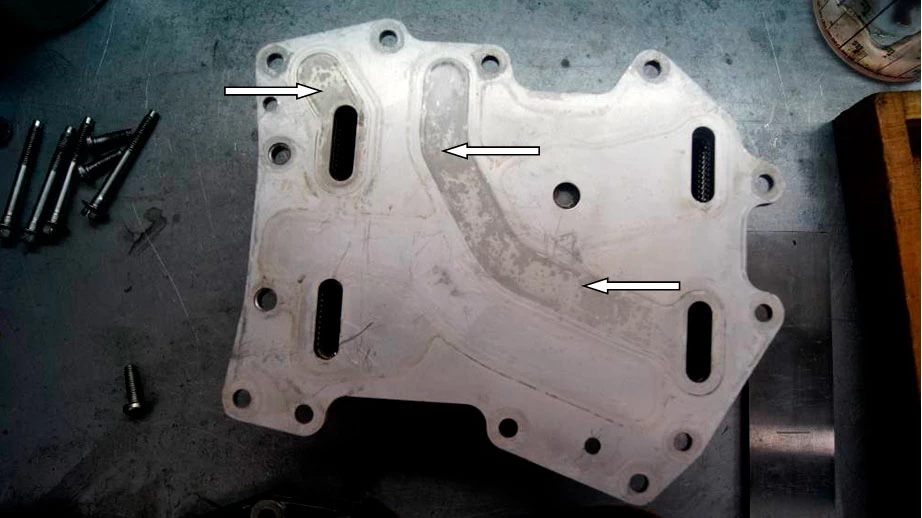

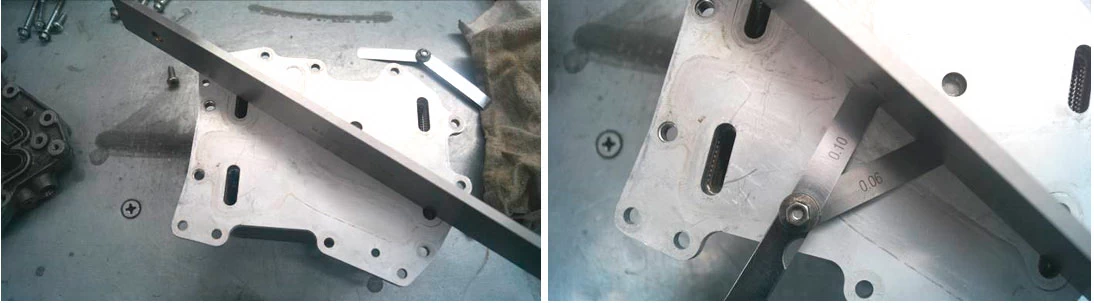

На привалочной поверхности масляного теплообменника зафиксирован след накипи, оставленный от контакта с горячим антифризом. Прогиб привалочной поверхности теплообменника в данной плоскости (по месту следа) составляет 0,16 мм. В остальных плоскостях прогиб составляет менее 0,1 мм. Это говорит о том, что привалочная поверхность теплообменника имеет неравномерный прогиб (возможно из-за перегрева). Разный прогиб привалочной поверхности теплообменника приводит к неравномерной нагрузке на его прокладку – фото 16-18.

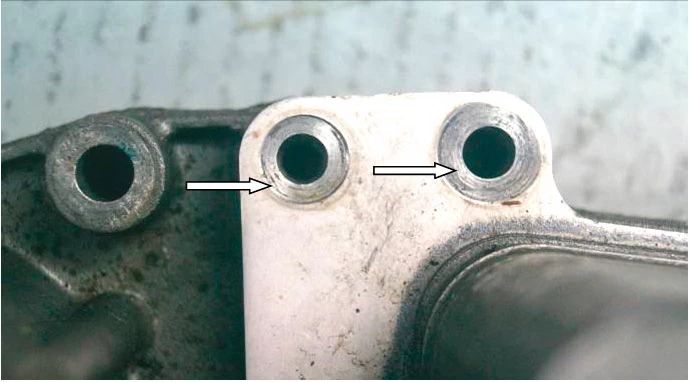

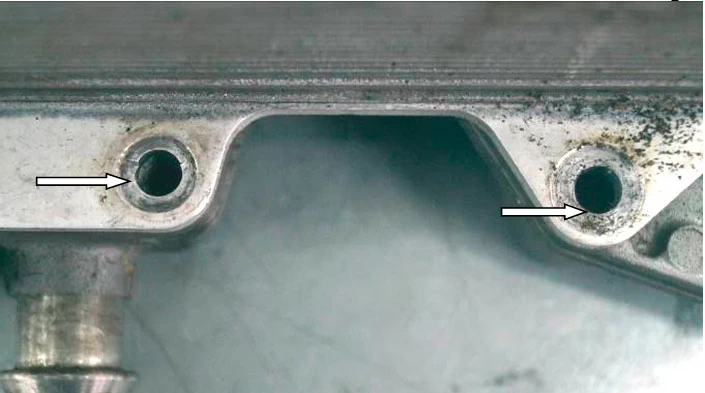

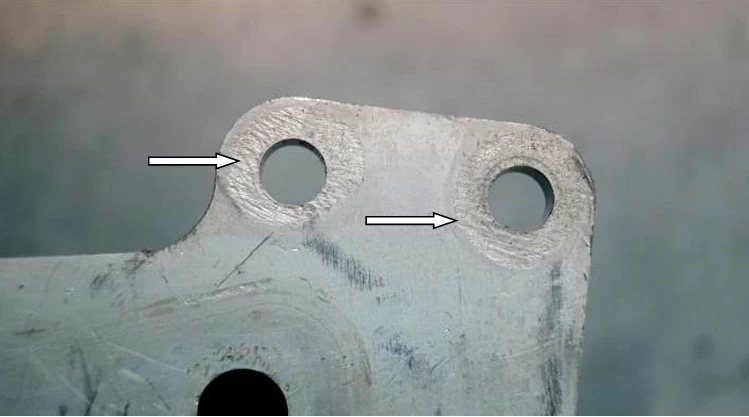

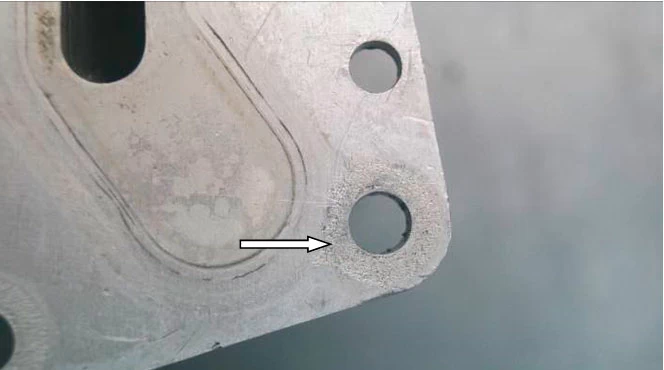

Вокруг всех крепёжных отверстий теплообменника и масляного фильтра зафиксированы следы круглой формы в виде смятия (срезания) металла и отпечатков (оттисков), оставленные от их крепежа. Данные следы указывает о значительном усилии, которое было приложено к крепёжным болтам (винтам) при их затяжке, соединяющих масляный теплообменник с корпусом масляного фильтра – фото 19-22.

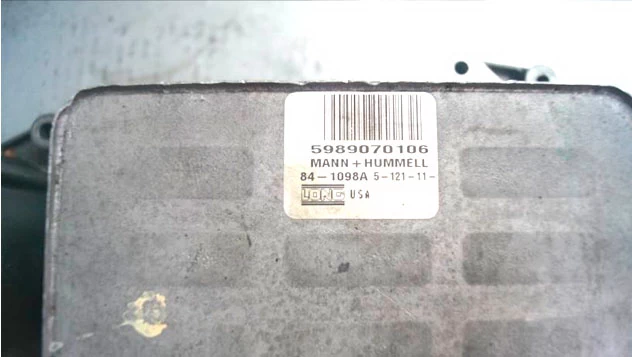

На корпусе теплообменника имеется наклейка с маркировкой – фото 23.

Прокладка корпуса охладителя «EGR», расположенная с обратной стороны масляного теплообменника повреждений не имеет – фото 33.

В процессе осмотра было принято решение провести химическое исследование прокладки теплообменника (со стороны масляного фильтра).

ХИМИЧЕСКОЕ ИССЛЕДОВАНИЕ

1. Внешний осмотр

На исследование представлена прокладка теплообменника двигателя автомобиля ...;

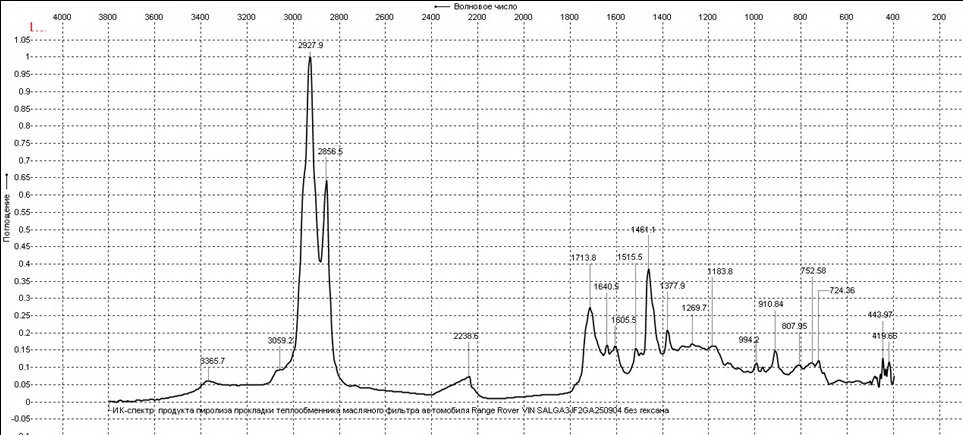

2. Исследование методом ИК – Фурье – спектроскопии

Исследование методом ИК-Фурье-спектроскопии проводилось с целью определения химического состав резиновой прокладки теплообменника.

Пробы для регистрации ИК - спектров готовили в виде пленок на окошках из селенида цинка.

Регистрацию ИК-спектров проводили на ИК-Фурье спектрофотометре «InfralumFT-801. Спектральный диапазон регистрации 4000-600 см-1, режим пропускания, разрешение 4 см-1, число сканирований 50.

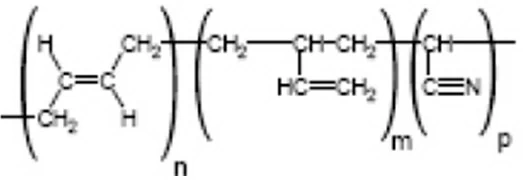

В ИК – спектрах (рис.1) продуктов пиролиза прокладки теплообменника масляного фильтра имеются полосы поглощения характерные бутадиен-нитрильного каучука общей формулы:

3366 см-1- симметричные валентные колебания гидроксильной группы (широкая полоса;

3073-3059 см-1 - валентные колебания двойной связи Н-С = С-Н винильных фрагментов;

2928 и 2856 см-1 - валентные колебания СН2 групп;

2238 см-1 - валентные колебания С≡N групп, характеристическая полоса для бутадиен-нитрильных каучуков;

1640 см-1 - валентные колебания С=С связи (1,4 – транс фрагменты бутадиена);

1461 см-1 - деформационные колебания СН2 групп;

99 4см-1 (995-985) – неплоские деформационные колебания СН (1.2 – винильные фрагменты бутадиена НС=С-Н),

911 см-1 (915-905) - колебания СН2 (1,2 – винильные фрагменты бутадиена (-НС=СН2);

724 см-1 - полоса характерная для маятниковых колебаний, проявляются в длинных алифатических цепях (CH2)n, где n≥4,

Полоса частотой 1719-1714 см-1, соответствующая валентным колебаниям С=О карбоксильной группы, характерная для димерного состояния органических кислот, свидетельствует о наличии карбоновой кислоты, например стеариновой, используемой в качестве пластификатора в каучуках.

Пластификатор придает готовому изделию эластичность (устойчивость к раскалыванию и растрескиванию при механических воздействиях).

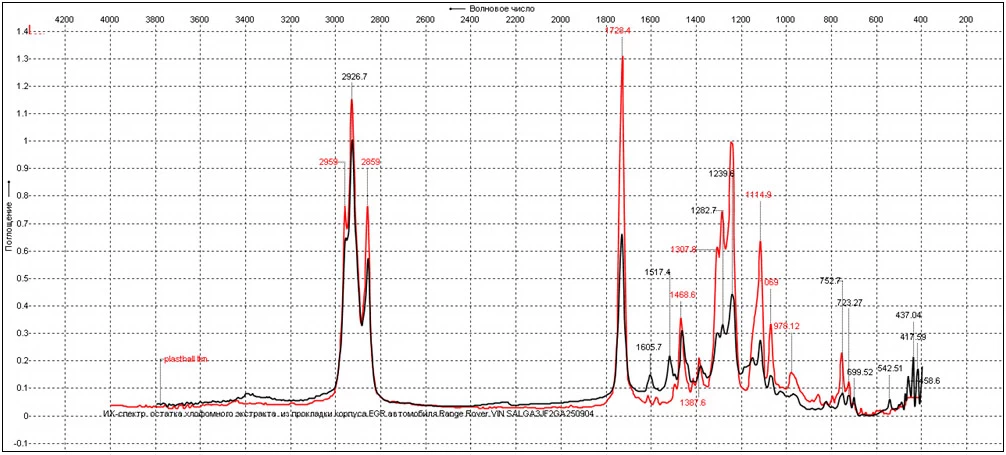

При сравнении ИК - спектра с библиотечными спектрами, имеющимися в базе данных прибора (рис 8), установлено, что спектр совпадает при наложении со спектром три – (октил/дециловым) эфиром тримеллитовой кислоты.

Пластификатор - три – (октил/дециловый) эфир тримеллитовой кислоты.

Три – (октил/дециловый) эфир тримеллитовой кислоты используется в качестве пластификатора в каучуках, ПВХ и придает готовому изделию эластичность (устойчивость к раскалыванию и растрескиванию при механических воздействиях).

На основании результатов исследования можно заключить, что прокладка изготовлена из бутадиен-нитрильного каучука.

Основной областью применения бутадиен-нитрильных каучуков является производство различных маслобензостойких резиновых технологических изделий – шлангов (рукавов), прокладок, сальников, бензотары, обкладок различных валков и т.д., применяемых в автомобильной, нефтяной, полиграфической и других отраслях промышленности.

Каучуки используются для изготовления теплостойких резиновых изделий, предназначенных для работы в воде, маслах, растворителях и некоторых других средах. Температурный диапазон для применения таких изделий от -30 до +100°C, кратковременно до 120°С.

Бутадиен-нитрильный каучук является сополимером акрилонитрила и бутадиена. Соотношение этих соединений определяет свойства вулканизаторов и, в частности определяет их стойкость к температурам и маслам. Содержание акрилонитрила в каучуке может составлять от 18% до 50%. Вместе с ростом содержания в каучуке акрилонитрила повышается устойчивость к воздействию масел, алифатических растворителей и устойчивость к высоким температурам при одновременном снижении устойчивости к низким температурам. В отдельных случаях можно получить сопротивление при -55°C.

Бутадиен-нитрильный каучук, содержит мас.ч.: бутадиен-нитрильный каучук - 100, сера 2,0-1,5, оксид цинка 5,0, технический углерод 50,0-45,0, стеариновую кислоту 1,5, ускоритель вулканизации 0,7-1,5.

Вулканизаты бутадиен-нитрильного каучука (синтетическая резина) характеризуются высокой гибкостью, прочностью на растяжение, сжатие и устойчивостью к маслам. Большинство уплотнений, используемых в гидравлике и пневматике, производятся на базе бутадиен-нитрильных каучуков (NBR). Температурный диапазон для применения таких изделий от -30 до +100°C, (кратковременно до 120°С).

При высоких температурах ускоряется старение, по этой причине материал становится твердым и хрупким. Это начинается в кислородной атмосфере (воздух) примерно при 80oС, при перекрытии доступа воздуха процесс старения значительно замедляется (например, в горячем масле). Бутадиен-нитрильный каучук (эластомер) обладает низкой устойчивостью к озону, погодному воздействию и старению (осторожно при хранении). Набухание в минеральных маслах является очень незначительным, однако находится в сильной зависимости от состава масла (табл. 1).

Таблица 1.

Данные устойчивости бутадиен-нитрильных каучуков

| Хорошая устойчивость | Средняя устойчивость | Низкая/нулевая устойчивость |

| Минеральные масла | Дизтопливо с содержанием ароматических углеводородов свыше 40%, этилированные бензины | Ароматические углеводороды (толуол, бензол) |

| Алифатические углеводороды (пропан, бутан, бензины неэтилированные) | Биологически разлагающиеся гидравлические жидкости | Хлорированные углеводороды (трихлор-, перхлорэтилен) |

| Вода | - | Тормозные жидкости и антифризы на гликолевой основе |

| Хладагенты ("хладоны", "фреоны", холодильные агенты) групп HFA, HFB, HFC | Силиконовые масла и жиры (масла могут вызвать сокращение) | Хладагенты ("хладоны", "фреоны", холодильные агенты)группы HFD |

| Растительные и животные масла и жиры | - | Ацетон; Этиловый, бутиловый и т.д. эфиры |

| Дизельное горючее с содержанием ароматических углеводородов не более 40% | - | - |

| Большое количество разбавленных кислот и оснований, солевые растворы при комнатной температуре | - | - |

Таким образом, бутадиен-нитрильные каучуки имеют устойчивость к:

алифатические углеводороды, такие как пропан, чистый бензин;

• минеральные масла и смазки;

• масла растительного или животного происхождения;

• мазут и дизельное топливо;

• негорючие гидравлические жидкости, такие как: HSA, HSB (водонефтяные эмульсии) и HSC (смеси полигликоля с водой);

• вода до 60°C (специальные смеси +100°C);

• разбавленные кислоты в не очень высоких температурах (при комнатной температуре при комнатной температуре);

бутадиен-нитрильные каучуки не имеют устойчивости к:

• ароматические углеводороды, такие как бензол;

• сложные эфиры и полярные растворители;

• Силиконовые масла и смазки;

• гидравлические жидкости типа HSD (на основе полиэфира и хлорированных углеводородов);

• тормозные жидкости на основе гликолей и антифризы на гликолевой основе.

Таким образом, бутадиен-нитрильные каучуки по отношению к антифризам на основе этиленгликоля имеют ограниченный уровень химстойкости, то есть материалы частично подвержены воздействию рабочей среды; их возможный период эксплуатации сокращается.

3. Микроскопическое исследование

Поверхности прокладки теплообменника исследовались в поле зрения стерео микроскопа Olimpus SZX16 в отраженном свете при искусственном освещении и увеличении 10÷160х.

Микрофотосъемка проводилась с помощью микроскопа Olimpus SZX16, оснащенного цифровой цветной FireWire камерой Olimpus SC30, в комплекте, физическое разрешение 2048х1532 Olimpus SC30 Digital Cam & SW Kit.

В результате микроскопического исследования установлено следующее:

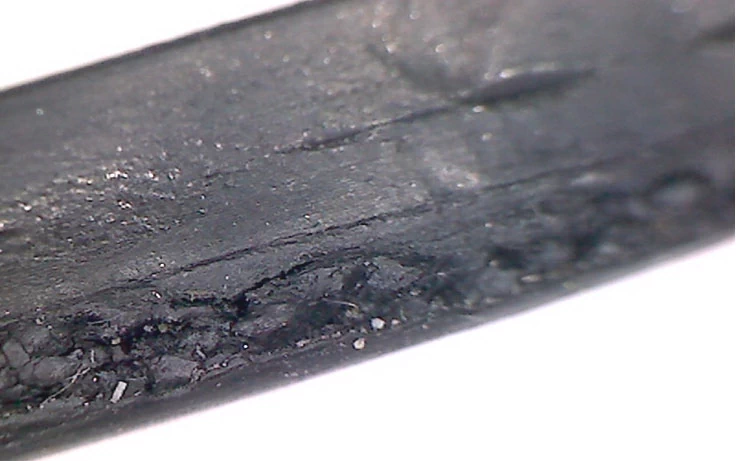

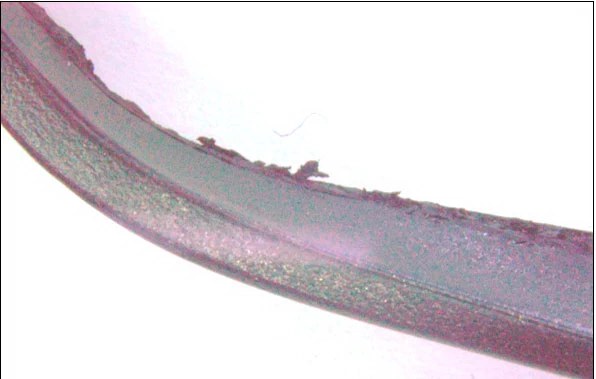

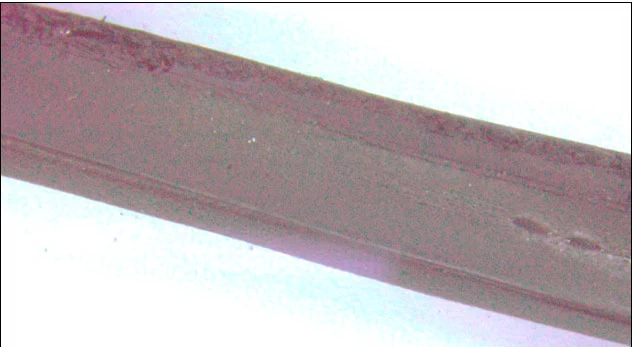

- на поверхности прокладки теплообменника имеются участки (фото 2-6) с растрескиваниями (трещинами) расположенными горизонтально и вырванными местами (разъеданием материала) на кромке. Глубина трещин материала – различная, имеются как поверхностные, так и растрескивания, проникающие в толщу материала;

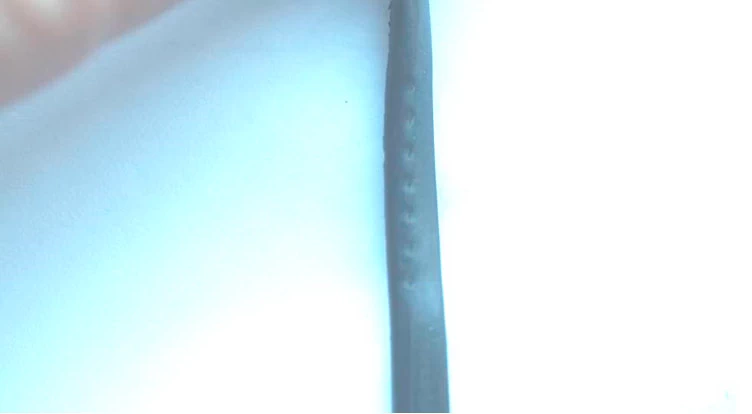

- на некоторых участках прокладки наблюдается потеря эластичности и неравномерность толщины (допускается не более 0,5 мм на всей длине);

- на поверхности прокладки по всей длине имеются мелкие трещины.

Указанные повреждения обусловлены, преимущественно, старением и разрушением материала прокладки из бутадиен-нитрильного каучука (резины) в результате химического воздействия, оказываемого охлаждающей жидкостью на основе этиленгликоля (бутадиен-нитрильные каучуки не имеют устойчивости к охлаждающей жидкости на основе этиленгликоля, так как этиленгликоль вымывает пластификатор). Пластификатор придает готовому изделию эластичность (устойчивость к раскалыванию и растрескиванию при механических воздействиях).

В результате в местах вымывания из прокладки пластификатора происходит нарушение эластичности, появляются трещины, приводящие к возникновению протечки.

Также причиной повреждения прокладки могла быть деформация материала из-за сильного сжатия, возникающая при перетяжки крепежных элементов

На основании проведённого осмотра теплообменника, результатов химического исследования его прокладки, можно сделать следующие промежуточные выводы:

- в масляном теплообменнике повреждена прокладка со стороны масляного фильтра.

- учитывая, характер (локальные разрушения материала резины, а также отдельные трещины и складки материала) и месторасположение повреждения прокладки (вблизи крепёжных отверстий), неравномерный прогиб привалочной поверхности теплообменника, следы в виде смятия (врезания) в металл и отпечатки (оттиски), оставленные от крепежа вокруг всех крепёжных отверстий теплообменника и масляного фильтра, а также результаты химического исследования прокладки, можно констатировать, что основной причиной её повреждения, является деформация и разрушение материала прокладки из-за сильного сжатия, возникшая при перетяжки крепежных элементов и контактирование её в данном состоянии с охлаждающей жидкостью на основе этиленгликоля.

ВЫВОДЫ

1. Причиной течи теплообменника является деформация и разрушение материала прокладки (со стороны масляного фильтра) из-за её сильного сжатия по причине перетяжки крепежных элементов теплообменника и контактирование её в данном состоянии с охлаждающей жидкостью на основе этиленгликоля.

Специалист ... .