Металловедческая экспертиза по определению причины разрушения коленчатого вала двигателя автомобиля Range Rover

105037, г. Москва, Измайловский проезд, д. 11, стр.2.

тел. +7 (495) 234-78-05; +7 (495) 764-27-21

www.avtotehexpert.ru, е-mail: avtotehexpert@mail.ru

ЗАКЛЮЧЕНИЕ СПЕЦИАЛИСТА

№ ... /18

23.05.2018 г. ООО «ЭКЦ «Автотранспорт» и ... заключили договор № .../18 на проведение автотехнического и материаловедческого исследования причины выхода из строя коленчатого вала двигателя автомобиля ... , идентификационный номер ... .

На разрешение исследования поставлены вопросы:

1. Каковы причины разрушения коленчатого вала?

Исследование поручено специалисту ... (автотехническое исследование), имеющему высшее техническое образование (Московский автомеханический институт) по специальности инженер-механик двигателей внутреннего сгорания, квалификацию судебного эксперта по специальностям «Исследование транспортных средств в целях определения стоимости восстановительного ремонта и остаточной стоимости», «Исследование технического состояния транспортных средств», «Исследование обстоятельств дорожно-транспортного происшествия»; «Исследование следов на транспортных средствах и месте дорожно-транспортного происшествия» (транспортно-трасологическая диагностика), полученных в Российском Федеральном Центре Судебной Экспертизы при Министерстве Юстиции РФ и в Московском автодорожном институте (МАДИ), квалификацию эксперта-автотехника I категории (ГТУ МАДИ), являющийся экспертом-техником и зарегистрированный в государственном реестре Минюста (номер 4551), стаж экспертной работы с 2002 года и специалисту ... (металловедческое исследование), имеющей высшее образование по специальности инженер-металлург "05.16.01 - "Металловедение, оборудование и технология термической обработки металлов" Волгоградского политехнического института, диплом с отличием: №Э412629 от 03 июня 1975г. Кандидат технических наук, доцент кафедры "Технология конструкционных материалов" Московского автомобильно-дорожного государственного технического университета (МАДИ), имеющая сертификат автотехнического эксперта по специальности 10.4 "Исследование изделий из металлов и сплавов" (регистр МАДИ № 01.000148), имеющая аттестат и допуск к проведению трасологических экспертиз Волгоградской Академии МВД РФ. Стаж работы по специальности 35 лет. Стаж экспертной работы 17 лет.

ИСХОДНЫЕ ДАННЫЕ:

1. Коленчатый вал двигателя автомобиля ... .

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА И ИСТОЧНИКИ ИНФОРМАЦИИ:

1. Экспертное исследование технического состояния транспортных средств, - М.: ВНИИСЭ, - 1984.

2. Методическое руководство «Исследование недостатков легковых автомобилей отечественных моделей, находящихся в эксплуатации - РФЦСЭ, Москва 2006 г.

3. Автомобильные двигатели. Теория и техническое обслуживание – Джеймс Д. Холдерман, Чейз Д. Митчелл-мл. – четвёртое издание, издательский дом «Вильямс» 2006 год.

4. Системы управления дизельными двигателями – BOSCH – издательский дом «За рулём», 2005 год.

5. Ремонт двигателей зарубежных автомобилей – Хрулёв А.Э. – изд. «За рулём», 1998 г.

6. ГОСТ Р 53444-2009 Автомобильные транспортные средства, валы коленчатые двигателей, общие технические требования и методы испытаний.

7. ГОСТ 10.002-89 Надежность в технике. Основные понятия. Термины и определения.

8. РД 50-672-88 Руководящий документ по стандартизации и методические указания «Расчеты и испытания на прочность. Классификация видов изломов металлов»

9. Лахтин Ю.М., Леонтьева В.П.. Материаловедение. ООО ”Издательский дом Альянс”, 2009.

10. Материаловедение. Под общей редакцией Б.Н. Арзамасова, Г.Г.Мухина. М.: МГТУ им. Баумана, 2001.

11. Фактография и атлас фрактограмм. Справочник. Перевод с англ. Под ред. М.Л. Бернштейна, М.: Металлургия, 1982.

12. Справочник по конструкционным материалам. Под общей редакцией Б.Н.Арзамасова, Т.В. Соловьевой. Москва, Изд-во МГТУ им. Баумана, 2005.

13. Автомобильные двигатели. Под ред. М.С. Ховаха, М.:Машиностроение,1977, 591 с.

14. Луканин В. Н. Двигатели внутреннего сгорания. - М., Высшая школа,1995.

15. ГОСТ 4543-2016 Металлопродукция из конструкционной легированной стали. Технические условия.

ИССЛЕДОВАНИЕ

В процессе осмотра и исследования были применены:

— фотокамера Canon Power Shot A3400IS HD;

— приборы оптического увеличения: лупа 6х;

— портативный цифровой микроскоп Levenhuk DTX 500;

— химический состав определялся на спектрометре «OBLF QSN 750»;

— исследование микроструктуры проводилось на оптическом микроскопе Neophot-21, производство Германия;

— твердость замерялась на динамическом твердомере NOVOTEST T-ДЗ.

На исследование поступил разрушенный коленчатый вал двигателя автомобиля ... . Осмотр проводился при искусственном достаточном освещении.

В процессе исследования проводились внешний осмотр, органолептическое исследование, фотографирование и металловедческое исследование.

Признаки масляного голодания на коренных и шатунных шейках вала отсутствуют. Коленчатый вал имеет заводские обозначения ... .

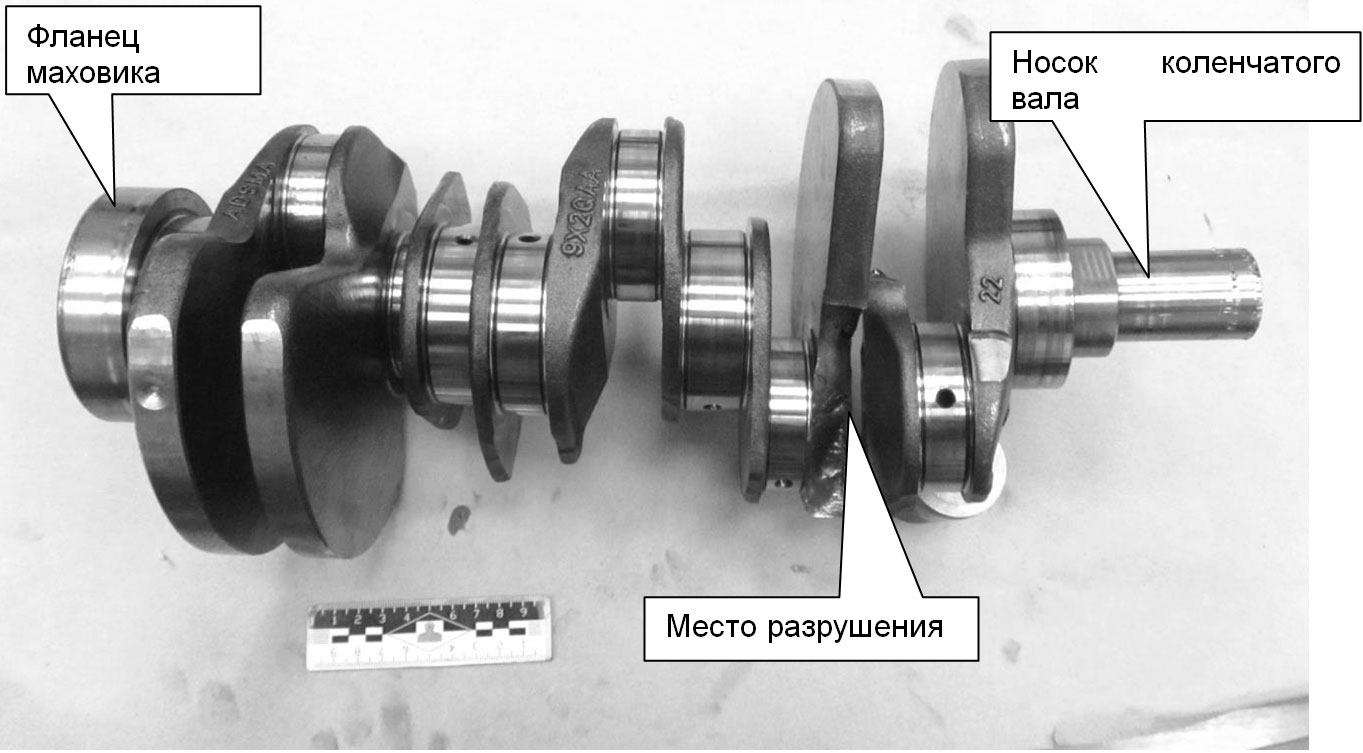

Коленчатый вал разрушен в районе между первой и второй шатунными шейками (фото № 1).

Поломки коленчатых валов чаще всего вызваны недосмотром за необходимым количеством смазки в двигателе, реже — длительной работой двигателя на максимальных оборотах. Основные дефекты — задиры шеек, сопровождаемые увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, реже — перегрев и расплавление вкладышей. Перечисленные возможные дефекты в ходе исследования обнаружены не были, что говорит о том, что двигатель автомобиля не работал в условиях масляного голодания, на что указывает хорошее состояние пар трения (фото № 1,2).

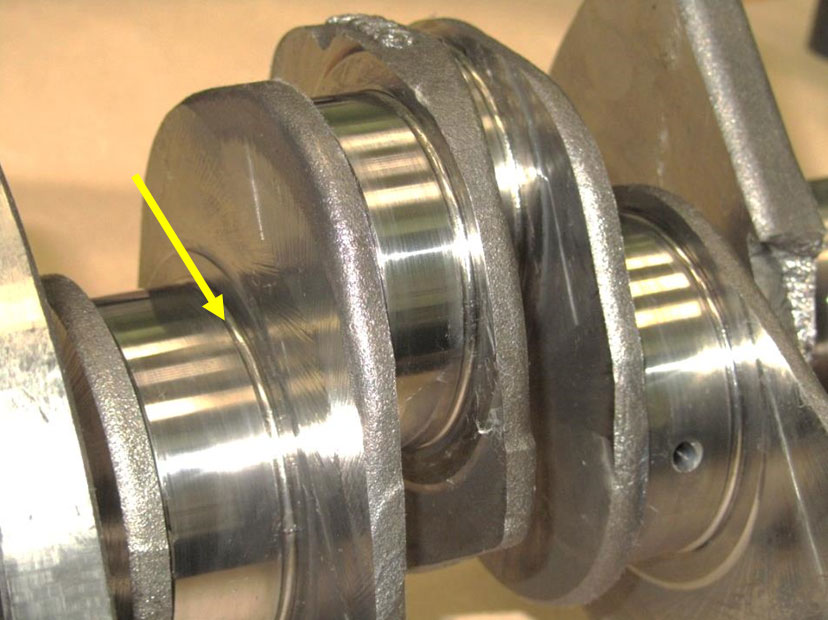

Стоит отметить, что исследуемый коленчатый вал имеет углубление галтели в шейку – разгрузочную канавку (указано стрелкой на фото № 2), которая способствует уменьшению концентрации напряжений. При наличии разгрузочной канавки на шейке КВ эпюра напряжений более равномерная, с меньшими максимальными напряжениями, как вдоль образующей шейки, так и по ширине.

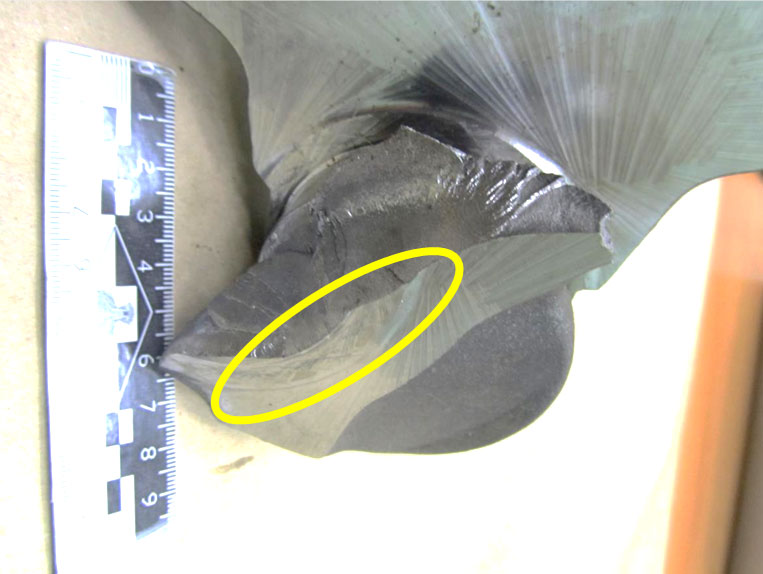

Поломки коленчатого вала, как показала статистика дефектов, носят обычно усталостный характер и вызываются переменными напряжениями изгиба и кручения. На фото № 3, № 4 представлены ответные части излома коленчатого вала. Следует обратить внимание, что к зоне разрушения примыкает поверхность со следами грубой механической обработки (выделено желтым овалом на фото 4).

Исследование фрактографии излома установило усталостный характер разрушения (фото № 5). Разрушение вызвано усталостными трещинами, которые образовались на противоположных сторонах на галтели у основания разгрузочной канавки и распространялись в двух направлениях к зонам долома.

Галтель является концентратором напряжений и конструктивно ослабляет деталь. Шейки коленчатого вала упрочняют закалкой токами высокой частоты (ТВЧ) или азотированием. Судя по фиолетовому следу на одной из галтелей, шейки упрочнялись закалкой ТВЧ.

Химический состав [%]

Для определения химического состава от коленчатого вала был отрезан фрагмент.

Химический состав материала вала представлен в Таблице 1.

Таблица 1.

| Fe | С | Si | Mn | P | S | Cr | Ni |

| основа | 0,36 | 0,58 | 1,41 | 0,009 | 0,048 | 0,17 | 0,067 |

| Mo | Cu | Al | Ti | V | As | ||

| 0,007 | 0,015 | 0,014 | 0,002 | 0,09 | 0,003 |

Материал коленчатого вала близок по составу отечественной стали марки 35ГС ГОСТ 5781-82 (где Mn 0,8-1,2, S < 0.0045). Это среднеуглеродистая низколегированная сталь. Сталь имеет повышенное содержание серы 0,048%.

Коленчатые валы в России изготавливают из материалов согласно ГОСТ 1050 и ГОСТ 4543. ГОСТ предъявляет более высокие требования по химическому составу – содержание серы не должно превышать 0,04%. Повышенное содержание серы способствует хрупкому разрушению и снижает предел выносливости.

Коленчатый вал является ответственной и высоконагруженной деталью, работает в условиях знакопеременных нагрузок, должен обладать высоким пределом выносливости и изготавливаться из качественных и высококачественных марок сталей.

Определение твердости материала проводилось с использованием динамического твердомера NOVOTEST T-ДЗ.

Твердость коренных шеек коленчатого вала составила 53…54 HRC.

Твердость шатунных шеек составила 55…56 HRC.

Значения твердости соответствуют значениям ГОСТ Р 53444 – 2009 «Автомобильные транспортные средства. Валы коленчатые двигателей. Общие технические требования и методы испытаний».

Микроструктура

Для определения микроструктуры материала коленчатого вала, от него был отрезан фрагменты и приготовлен микрошлиф.

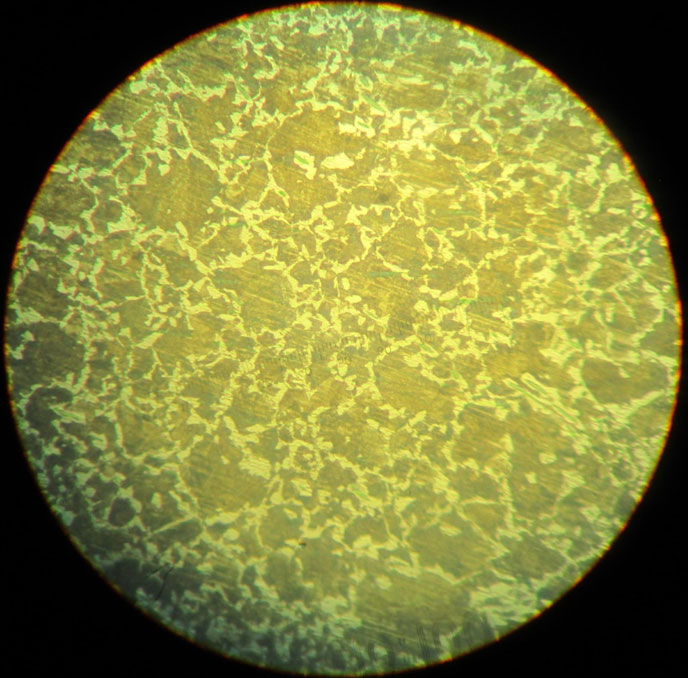

До травления в структуре материала коленчатого вала металлургические дефекты в виде пор, усадочных раковин, крупных неметаллических включений не установлены. Микроструктура после травления в 4-х % растворе азотной кислоты в этиловом спирте представляет собой сорбит+феррит, структура соответствует термической обработке – нормализации (фото № 6).

В материале коленчатого вала металлургические дефекты в виде пор, крупных неметаллических включений, усадочных раковин, и др. не установлены. Микроструктура и термическая обработка соответствуют данному типу изделия. Материал коленчатого вала имеет повышенное содержание серы и не подпадает под качественную сталь в соответствии с ГОСТ 1050 и ГОСТ 4543.

Разрушение коленчатого вала носит усталостный характер, и произошло в связи с пониженным запасом усталостной прочности.

Причина разрушения коленчатого вала двигателя не связана с нарушением правил эксплуатации. Причина разрушения в низком запасе усталостной прочности, применении марки стали с повышенным содержанием серы и грубой механической обработкой галтели за разгрузочной канавкой.

ВЫВОДЫ

1. В материале коленчатого вала металлургические дефекты в виде пор, крупных неметаллических включений, усадочных раковин, и др. не установлены. Микроструктура и термическая обработка соответствуют данному типу изделия. Материал коленчатого вала имеет повышенное содержание серы и не подпадает под качественную сталь в соответствии с ГОСТ 1050 и ГОСТ 4543.

Разрушение коленчатого вала носит усталостный характер, и произошло в связи с пониженным запасом усталостной прочности.

Причина разрушения коленчатого вала двигателя не связана с нарушением правил эксплуатации. Причина разрушения в низком запасе усталостной прочности, применении марки стали с повышенным содержанием серы и грубой механической обработкой галтели за разгрузочной канавкой.

Причина разрушения коленчатого вала носит производственный (конструктивный, заводской брак) характер.

Специалисты ... .